Unsere Gurtförderer: das Endlosband für Ihr Transportgut

Der Gurtförderer ist das Multitalent unter den Fördertechnik-Vorrichtungen: Ganz gleich, ob es sich um Schüttgut oder Stückgut handelt, egal ob es um Teile in Transportbehältern, Versandverpackungen oder einzelne Teile geht – mit dem richtig ausgelegten Gurtförderer bekommen Sie all das problemlos von A nach B. Was zählt ist lediglich die richtige Auslegung von Tragkonstruktion, Antrieb und natürlich des Gurts. Wir legen die Komponenten so aus, dass Ihr Transportgut optimal bewegt wird.

Ausführungen

| Transportgut | Stück- und Schüttgut |

| Gurte | PVC-Gurte, PU-Gurte, PA-Gurte, Silikongurte, Gewebegurte, Staugurte, Filzgurte, PTFE Hochtemperaturgurte |

| Gurtprofile | Mitnehmerstollen, Längsprofile |

| Antriebsarten | Direktantriebe, Antrieb mit Vorgelege, Mittelantriebe, Trommelmotoren |

| Unterkonstruktion | Feststehende oder bewegliche Untergestelle, Höhenverstellung, schwenkbare Verstellung |

| Führung | Blechwannen, Gleitleisten, verstellbare Seitenführungen, Zwangsführungen |

| Bauhöhe | Standardtrommeldurchmesser 50, 75, 120 mm |

| Bandbelastung | Bis 250 kg |

| Geschwindigkeit | 0-150 m/min konstant oder frequenzgeregelt Standardgeschwindigkeiten 3, 5, 8, 12 m/min |

| Zubehör | Sensorik, Stopper, Vereinzelung, elektr. Steuerung |

| Sonderausführungen | Reinraumausführung, Lebensmittel- und Medizintechnik-Ausführung, ATEX-Ausführung |

Best Practice-Anwendungen

Die bearbeiteten Drehteile rutschen aus der Maschine auf den Gurtbandförderer mit umlaufender Kunststoffseitenführung. Da sich die Teile in sehr öligem Zustand befinden, sorgt die Ölauffangwanne und der Vorfilter mit Späneabscheidung für einen sauberen Prozess und einer vollständigen Ölaufbereitung. Der Schaltschrank dient zur Anlagensteuerung.

Das zweiteilige Transportband dient zur Automatisierung einer Presse für Tiefziehteile.

Das Gurtband wird getaktet betrieben, während der Roboter Blechteile ablegt. Im vorderen Bereich rutschen die Blechteile über eine Röllchenbahn zur manuellen Entnahmestelle.

Die Röllchenbahn kann zum Durchgang nach oben weggeklappt werden.

Die Bandanlage dient zum Transport von größeren Fertigteilen aus einer Maschine. Die neigbare Ablagevorrichtung holt im ausgefahrenen Zustand Kunststoffteile mit sensibler Auflagefläche ab, fährt ein und schwenkt langsam nach unten. Die Werkstücke werden damit auf die beiden synchrongesteuerten Förderbänder abgelegt und abtransportiert.

Die transparente Verkleidung dient als Eingreifschutz.

Größere Kunststoffteile sollen zügig im Takt um 90° von einem Doppelgurtförderband auf eine Pufferstrecke umgelenkt werden. Dazu übernimmt ein kurzer Gurtförderer, der an einem seitlich befestigten Schwenklager und mit einem Kolbenstangenzylinder umgesetzt wird, den Transport um die Ecke.

Dieser Gurtbandförderer transportiert Holzabfälle mit 100m/min aus einem Bearbeitungszentrum.

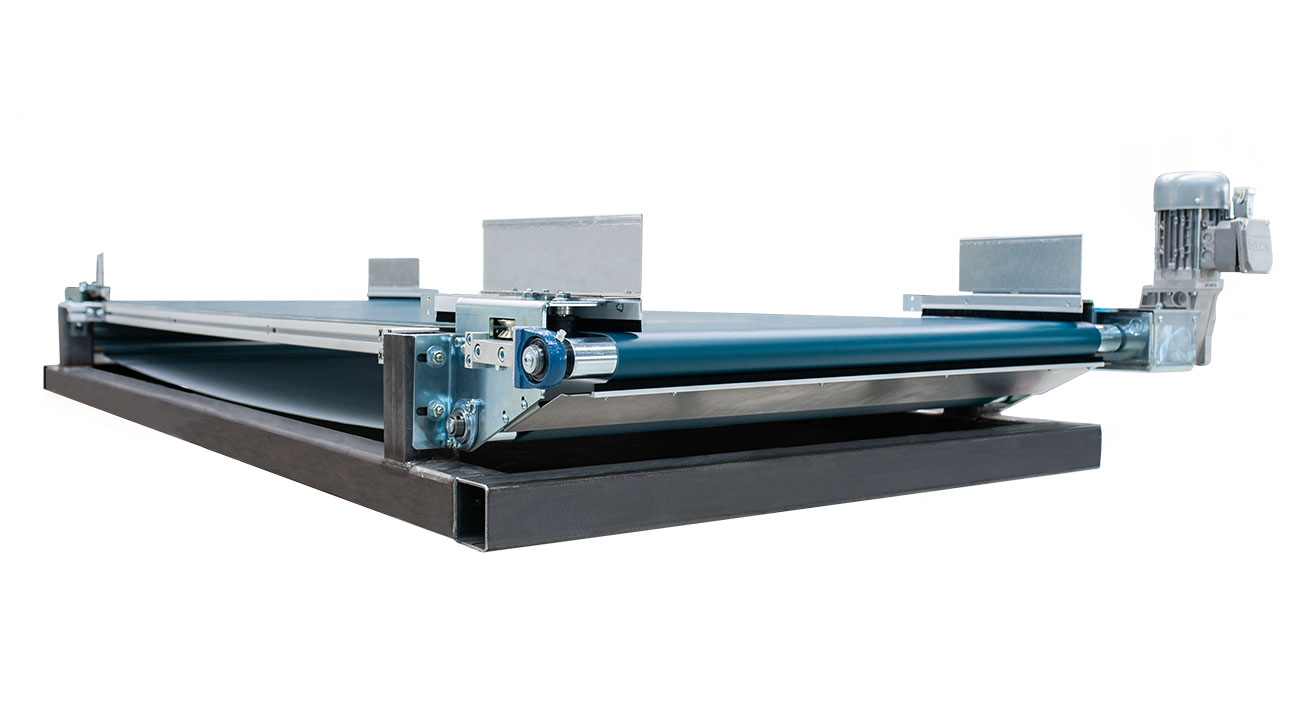

Die beidseitige Messerkante schafft mehr Platz für weitere querlaufende Fördertechnik

Die hohe Geschwindigkeit wird über eine mechanische Klauenkupplung vom Getriebemotor übertragen. (Der sichtbare Stahlrahmen dient als Teststand.)

Auf dieser Förderstrecke werden Behälter für einen Verpackarbeitsplatz bereitgestellt. Im Steigbereich sorgt ein Friktionsgurt für einen zuverlässigen Transport auch bei Behältern mit glatter Oberfläche. Der gerade Förderer ist dagegen mit einem gleitfähigen Gurt ausgestattet, um ein Querabtransport zu ermöglichen. Hierzu dient der pneumatische Überschieber, der die Behälter auf den Bereitstellungstisch punktgenau zum Arbeitsplatz taktet.

Das gerade Gurtband mit Staugurt dient zum Transport von Kisten mit Spritzgussteilen.

Zwei pneumatische Stopper sorgen für eine Kistenvereinzelung.

Das mobile Transportband mit Bodenindexierung bietet eine hohe Flexibilität beim Werkzeugwechsel oder kann an unterschiedlichen Maschinen adaptiert werden.

Die am Band fest integrierte Schutzeinrichtung sorgt für optimalen Eingreifschutz immer an der richtigen Stelle.

Das Mehrstufige Etagenband hat einige Funktionen:

- Auf das obere Band werden NIO-Teile vom Roboter abgelegt, die nach links in die NIO-Kiste transportiert werden

- Auf die mittlere Ebene werden IO-Teile abgelegt, die auf der Bandstrecke abkühlen und dann anschließend in Kisten fallen, die auf dem unteren Band transportiert werden. Hier findet neben einer Kistenzentrierung eine langsame Taktung und Vereinzelung statt.

Mobiles Transportband mit manueller Höhenverstellung mit Staugurt für Kartonagen.

Der Getriebemotor liegt mit einem Vorgelege unter dem Band, sodass sich außen keinerlei Störkonturen befinden.

Die Reinraumumgebung erfordert eine saubere Umgebung mit möglichst geschlossenen Oberflächen.

Entsprechend ist das höhenverstellbare Transportband mit weißem Silikongurt konzipiert. Durch die Lenkrollen kann es flexibel an die Maschine angedockt werden.